製品紹介

ゴム材質

材質別の 特性

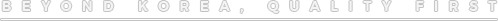

NBR(Acrylonitrile Butadiene Rubber)

自動車をはじめ、シール材料として各種材料を幅広く利用されており、性能、加工性、価格のバランスが最も良いゴム材料。これは、ポリマーの構造、アクリル基が増加すると

耐熱性、耐油性を向上させ、ブタジエン基が増加すると耐寒性が向上するので、この共重合比率を変更して耐熱性、耐寒性、耐油性を幅広く変化させることができるからです。

材料物性面で機械的強度、耐圧圧縮永久変形性に優れた反面、他の材料に比べて耐オゾン性、耐熱性がやや不足しています。

使用温度範囲の目安-20℃〜+110℃(高ニトリル)、-40℃〜+ 100℃(低ニトリル)

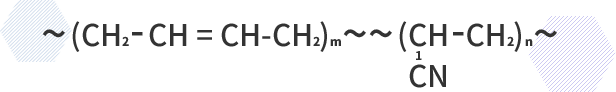

H-NBR

使用条件の高温化と寿命の要求については、NBRの欠点であったブタジエンの二重結合を高度に水素化された材料NBRより耐熱性、耐油性、機械的強度、耐圧圧縮永久変形性に優れた反面、耐寒性、コスト面が課題に挙げられます。

今後も用途拡大が予想されており、最近では、第3成分を共重合して低温性向上したHNBRが開発されています。

使用温度範囲の目安-35℃〜+140℃

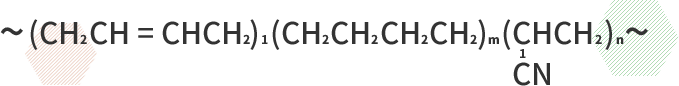

FKM (Fluoroelstomer)

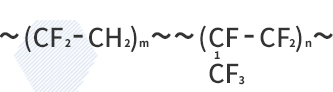

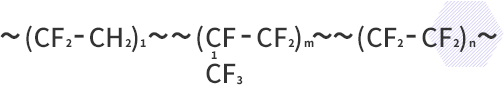

3元系 FKM

3元系 FKM

すべてのゴム材料の中で最高の耐熱性、耐油性、耐燃料油性を持っていますが、低温性、コストの面で問題があります。

ビニリデンフロイド(Vdf)と六ふっ化プロピレン(HFP)で構成された2元系ポリマー、耐油燃料油性向上タイプでVdf、HFP、TFEで構成され、3元系ポリマーがあり、フッ素含有量は約66〜70%です。

一般的に、フッ素含有量が多くなるほど、耐熱性、耐油性が良くなる反面、耐寒性が悪化します。

エンジン、駆動系の材質ではACM、VMQが広く使用されています。しかし、高性能、寿命延長化の要求からFKM使用部位が徐々に拡大してきました。また、特殊フッ素ゴムでTFEにプロピレンを共重合により、TFEエチレンとPMVE3を共重合した構造に改良され 、FFKMとTFEにPMVEを共重合したもので、耐熱300℃レベルも出現しているが、いずれもコスト削減が課題となっています。

使用温度範囲の目安-20℃〜+230℃

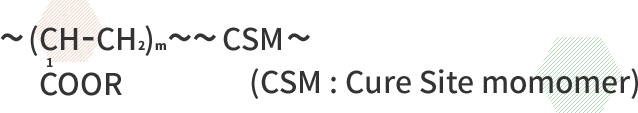

ACM (Acrylic Rubber)

主成分がアクリル酸エステルで構成されており、エチレン主鎖に極性の高いエステル基の側鎖を持っているので、汎用ジエン系ゴムに比べて優れた耐油性、耐熱性、耐オゾン性もしており、潤滑油のシール材として幅広く使用されています。

一方、水やエステル系合成油には、かなりの膨張を伴う軟化が発生します。

また、機械的強度はNBR、HNBRより低下します。高分子の分子構造の改善として耐寒性の改善が行われて、-40℃に適用が可能であり、用途拡大が予想されています。また、耐圧

圧縮永久変形歪性も新たに追加硫系開発で改善されてO - リング、ガスケットに適用する可能性が出てきます。

使用温度範囲の目安-30℃〜+160℃

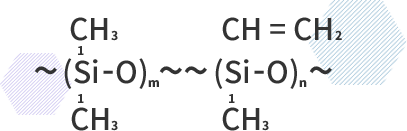

VMQ (Fluoroelastomer)

シロキサン骨格にメチル基が結合した汎用シリコーンゴム、耐熱性、耐寒性、他の耐潤滑油性、耐水性(耐LLC性)が優れています。

また、低硬度材の設計が可能であるため、着色が容易です。一方、欠点は、材料の機械的強度が低いこと、ポリマー構造、潤滑油などの添加剤である酸やアルカリによって加水分解を受けやすいので、適用温度範囲でも予想外の低下を招くことができるということです。既存のエンジン関係シール広く使われていたが、この加水分解劣化により、FKM材料への代替が進んでいます。

使用温度範囲の目安-70℃〜+ 200℃

材質別 各種流体の安定性

※凡例:☆(非常に優秀)、○(優秀)、△(普通)、X(使用不可)

|

各種流体

材料名

|

NBR | H-NBR | ACM | VMQ | FKM | EPDM | SBR | 備考 | |

|---|---|---|---|---|---|---|---|---|---|

| エンジンオイル | ☆ | ☆ | ☆ | ○ | ☆ | X | X | ||

| 自動車用ギヤオイル | ☆ | ☆ | ☆ | △ | ○ | X | X | ||

| ガソリン | △ | ○ | X | X | ○ | X | X | ||

| 軽油、灯油 | △ | ○ | X | X | ☆ | X | X | ||

| 重油 | ○ | ☆ | △ | X | ☆ | X | X | ||

| ブレーキオイル | DOT3 (グリコール系) | △ | X | X | ○ | X | ○ | ○ | |

| DOT5 (グリコール系) | △ | X | X | ○ | X | ○ | ○ | ||

| DOT5 (シリコン系) | ☆ | ☆ | ☆ | X | ☆ | ○ | ○ | ||

| 油圧作動油(鉱油系) | ☆ | ☆ | ☆ | ○ | ☆ | X | X | ||

| 切削油 | ○ | ☆ | △ | △ | ☆ | X | X | ||

| グリース | 鉱油系 | ☆ | ☆ | ☆ | ☆ | ☆ | X | X | |

| シリコン系 | ☆ | ☆ | ☆ | X | ☆ | ☆ | ○ | ||

| フッ素系 | ☆ | ☆ | ☆ | ☆ | △ | ☆ | ○ | ||

| 冷媒 | R12 (パラフィン系) | ○ | ☆ | X | X | X | X | X | |

| R134a (グリコール系) | △ | ○ | X | X | X | ☆ | X | ||

| 不凍液 | ○ | ○ | X | △ | X | ☆ | ☆ | ||

| 水、温水 | ○ | ☆ | X | ○ | ○ | ☆ | ☆ | ||

| 水蒸気 | X | ○ | X | X | X | ○ | △ | ||

| エタノール | ○ | ○ | X | ○ | ○ | ☆ | ☆ | ||

| MEK | X | X | X | △ | X | X | X | ||